【単純明快!】リーン生産方式とは?ムダを省くための最強生産体制

最終更新日:2022-9-16

「情報共有がうまくいっておらず、発注や生産にムダがある気がする…」

このような悩みを感じている場合、「リーン生産方式」を現場に導入してはいかがでしょうか?

「リーン生産方式」は、「ムダを徹底的に排除すること」をコンセプトに考えられた生産方式です。

この記事ではリーン生産方式に関して、以下の点を解説します。

・リーン生産方式の意義と特徴

・リーン生産方式のメリットとデメリット

・現在の生産現場でありがちな問題点

・リーン生産方式を導入するには?

業務のスリム化を目指す企業の担当者は、ムダをなくすヒントが得られるでしょう。

目次

リーン生産方式とは

「リーン生産方式」は、米国のマサチューセッツ工科大学の研究者ジェームズ・P・ウォマック氏やダニエル・T・ジョーンズ氏らが提唱した生産方式です。

※「リーン」とは「ぜい肉が取れて引き締まった状態」を意味する英語。

米国発の生産方式ですが、実はベースとなっているのは「トヨタ自動車」の「トヨタ生産方式」。

研究者たちが、トヨタ自動車の生産方式を研究し体系的にまとめあげた結果、リーン生産方式として知られるようになりました。

この生産方式は、大手カフェチェーン「スターバックス」やバイクメーカーの「ハーレーダビッドソン」、飲料メーカーの「コカ・コーラ」など、多くの名だたる大企業でも採用されています。

またスウェーデンはじめヨーロッパでも、リーン生産方式のコンセプトが浸透しているようです。

リーン生産方式の特徴

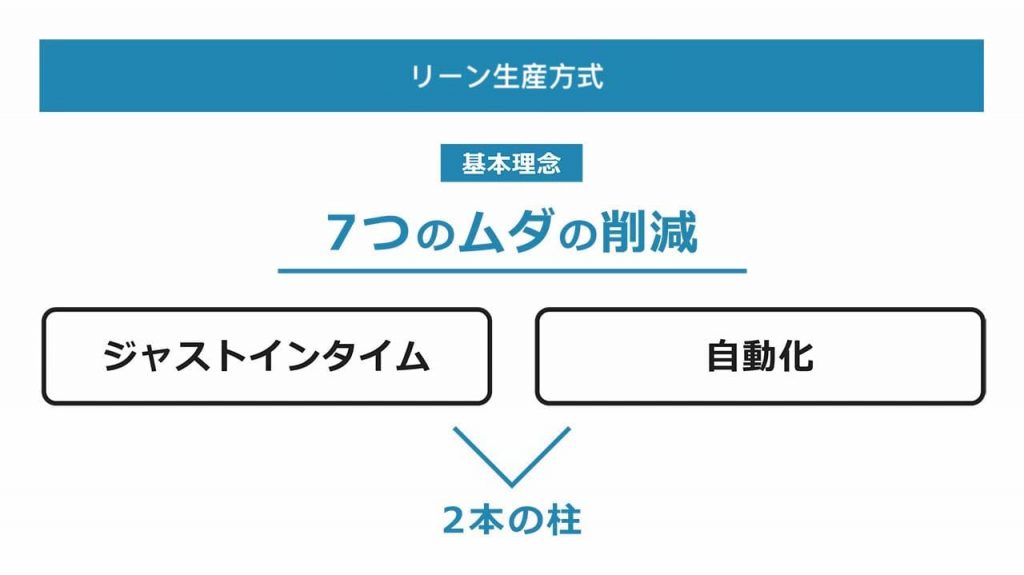

リーン生産方式を一言でいえば、「徹底的にムダを排除したスマートな生産方式」です。

そしてこのコンセプトは、トヨタ生産方式で重視される以下の2つの柱に支えられています。

■自働化:異常が発生したら機械がただちに停止して、不良品を作らないという考え方(トヨタ生産方式 )

自働化では、生産ラインを最初に手作業でしっかり作りこみ、誰が作業しても同じ結果になるまで改善することで、機械の仕組みをシンプルなものにします。

その結果、メンテナンスの手間を省き、生産計画に柔軟な対応ができるようにしています。

■ジャスト・イン・タイム:各工程が必要なものだけを、流れるように停滞なく生産する考え方(トヨタ生産方式 )

ジャスト・イン・タイムでは、顧客から注文があったときに迅速に製品を引き渡せるよう、生産指示をすぐに出し、必要な分だけ部品を確保するシステムを作り上げます。

これにより現場の「ムダ・ムラ・ムリ」を排除することが可能です。

これら2つの柱を重視することで、さまざまなムダをなくし、かつ保証された品質の製品をタイムリーに製造することが可能になります。

リーン生産方式は、このトヨタ自動車の真髄を体系化した生産方式です。

排除されるべき「7つのムダ」とは

リーン生産方式の目標である「徹底的なムダの排除」ですが、具体的にはどのような「ムダ」を指しているのでしょうか?

トヨタ自動車の副社長であった大野氏によると、以下のムダが排除されるべきです。

・製造しすぎのムダ:必要とされていないのに製造している製品

・加工のムダ:従来のやり方ながら実は不要な作業

・手持ち無沙汰のムダ:特になすべき作業がなく手持ち無沙汰になっている作業員(待ち状態)

・動作のムダ:何かを手に取る・しゃがむ・のぞきこむ・探すなど、さまざまな動作の中で付加価値のない動作

・運搬のムダ:不必要に資材や製品を動かすなどモノの移動に関するムダ

・在庫のムダ:特に意味もなく抱えている在庫

・不良品のムダ:利益に結びつかない不良品を作るムダ

製造プロセスでは実に多くの作業が行われますが、その各所にムダは潜んでいます。

それらのムダを発見して、発生し続けないように対策を打てるかがポイントです。

リーン生産方式のメリット・デメリット

リーン生産方式にはメリットとデメリットの両方があります。

それぞれどのような要素が含まれているか見ていきましょう。

メリット

リーン生産方式のメリットには、以下のような点が挙げられます。

・コストや手間のカットにつながる

先述の7つのムダを排除することで、不必要な作業やコストを低減できます。

例えば不良品発生のムダや在庫のムダをなくせば、資材費や在庫管理費を抑えられるでしょう。

また動作のムダや運搬のムダをなくせば、不必要な作業をカットして手間をなくせるはずです。

・リードタイム短縮による顧客満足度アップ

ジャスト・イン・タイムのコンセプトにより必要最低限の生産を行うため、生産のリードタイム(製造工程に着手してから納品するまでの時間)が短縮されます。

顧客へ手際よく納品できるため顧客満足度が向上し、さらに販売機会の損失防止にもつながるでしょう。

・トラブルへの早期対応が可能

リーン生産方式の柱である自働化により、問題が生じたらすぐにラインをストップし、トラブルへ迅速に対処できます。

不良品を作り続けることがないほか、製品に不備が見つかった際に新たな受注をストップできるなど、生産体制の改善を図れます。

デメリット

リーン生産方式のデメリットには、以下のような点が挙げられます。

・大量発注によるコストダウンは期待できない

生産量が小ロットになると、仕入れる資材が減って単価が上がる可能性があります。

大量発注ならではの資材コストダウンは期待できません。

・問題解決力にとぼしい企業では生産性が落ちる

トラブルに対応する能力がとぼしい企業の場合、生産プロセスがストップしたときに生産性が落ちてしまいます。

・在庫切れのリスク

必要な分のみ生産していると、多くの受注を突然受けたときに、在庫が足りなくなるかもしれません。

品質管理が優れていないと、万が一不良品が多く発生した場合、部品や資材が不足する可能性も考えられます。

業務のムダを生み出す原因

リーン生産方式では「ムダの排除」がカギになりますが、そもそも業務のムダを生み出す原因は何でしょうか?

原因を知ることで、製造業務における「ぜい肉」を落とすヒントが見つかります。

代表的なムダの原因を3つご紹介します。

作業内容や手順が可視化されていない

「作業内容や手順が可視化されていないこと」はムダの原因です。

「可視化されていない」とは、内容が不透明で認識されにくい状態にあることを意味します。

生産管理全体にわたって業務が不透明だと、どのような作業がどのように進んでいて、どのような課題やリソースがあるのかを十分に把握できません。

例えば在庫管理がデータによらずに、「これくらい発注しておけばいいかな」など、一部の作業員の感覚に頼って行われているとしましょう。

その場合、過剰在庫や在庫不足が起きて、仕入れコストの膨らみや販売機会の損失などにつながる可能性が高いでしょう。

このようにデータや数値などによる可視化がされていない現場では、ムダが発生しやすいです。

リアルタイムでの情報共有が行われていない

「リアルタイムでの情報共有が行われていないこと」も原因の一つです。

生産現場には多くの作業員がおり、各作業員はそれぞれ何かしらの情報に触れます。

例えば在庫管理の担当者は在庫状況に関する情報を持っており、進捗管理に関わる作業員は作業の進捗状況を知っているはずです。

しかし業務に関連する情報をリアルタイムに共有できる環境がないと、必要な情報を集めるのに手間が増えます。

例えば作業進捗の確認をするために、担当者が電話を使ったり足を運んだり会議をしたりなど、ムダにエネルギーが消耗されるでしょう。

あるいはExcelで種々の管理をしているとして、もしファイルのフォーマットが作業員ごとに別々のやり方で管理されていれば、データ統合に時間がかかったり、入力ミスが起きたりする恐れがあります。

紙媒体やExcelで管理をしている

「紙媒体やExcelで管理をしていること」も原因の一端になります。

Excelや紙主体の管理方法は属人化やヒューマンエラーの温床になる可能性が高く、これがムダを助長する要因です。

脱エクセルが提唱されている理由として、例えばExcelでの管理では、特定の作業員でないと対応できないファイルの仕様になっていると、業務がその作業員の動向に左右されるでしょう。

仮に作成者が不在ないしは転勤・退職してしまえば、業務遂行に支障が出る恐れがあります。

ヒューマンエラーについては、紙やExcel主体の管理だと、メモ書きの紛失やファイル乱立による重複作業・単純な入力ミスなどが起きがちです。

リーン生産方式導入の4つのステップ(orプロセス)

リーン生産方式を導入するには、以下の4つのステップを踏む必要があります。

各ステップを詳しく見ていきましょう。

生産工程における問題を洗い出す

「生産工程における問題を洗い出す」とは、簡単にいえばトラブルを「全社で見える化」することです。

業務をスリム化するには、トラブルを表面化しなければなりません。

トラブルを隠したり対処を後回しにしたりすると、多くのムダが生まれます。

問題や異常に気づいたら、生産現場全体で情報を共有しましょう。

例えば標準的でない不良品が発見されたら、一度設備を止めて状況確認するなど、問題を放置しないことが大切です。

共有することで、さらなるトラブルの再発防止や、ほかのトラブルの早期発見が促されます。

洗い出した問題の分析

「洗い出した問題の分析」は、トラブルの再発予防に欠かせないステップです。

問題を表面化したら、次に問題の発生原因を深掘りします。

表面的に考えるのではなく、根本にある問題の「種」を見つけましょう。

何度も「なぜ?」と問いかけ、徹底的に追求します。

原因を見つけるのに労力がかかるとしても、根本的な解決を図れば同じ問題は繰り返されないため、行う価値は十分にあります。

改善策を練る

続いて「改善策を練ります」。

問題の原因を突き止めたら、何をどのように調整・改良することで生産体制が改善されるのかを考えます。

しかしここでいう改善とは、単に問題や不具合を正すことにとどまりません。

現状に満足せず、いつも効率性を意識して現場で働くことも意味します。

欠点を改善することはもちろん大事ですが、マイナス1をゼロにするだけでは、企業成長がそこで止まってしまいます。

作業員全体でプラス1を目指す意識を持つことが欠かせません。

「この作業をもっと楽にできるかも」

このように思考し続ける取り組みが大事です。

省けそうなムダを洗い出す

「省けそうなムダを洗い出す」とは、現在製造現場で発生しているさまざまなムダを排除する取り組みを指します。

リーン生産方式では、作業を以下のカテゴリーに分けられます。

・明らかにムダな作業

・付随作業(実際はムダとして取り除ける可能性があるが、現在の作業条件で必要になってしまったもの)

・正味作業(付加価値のある作業)

明らかにムダな作業があれば速やかに排除します。

付随作業については、工夫を重ねてなくせるよう協議しましょう。

現場には、さまざまなムダが潜んでいるものです。

そのムダに労力やコストを費やさない仕組みを作ることが、利益最大化を達成するうえで大切です。

リーン生産方式の実現法:データ可視化&一元管理で業務をスリム化!

おすすめツールとして「FineReport」をご紹介します、業務の「ぜい肉」を落としてみませんか?

「FineReport」は、製造業・IT通信・電力・交通機関・ECなどさまざまな業種において、日系大手を含む企業様から信頼されているデータ可視化ツールです。

※BIツールとは、経営や業務に役立つツールの総称。

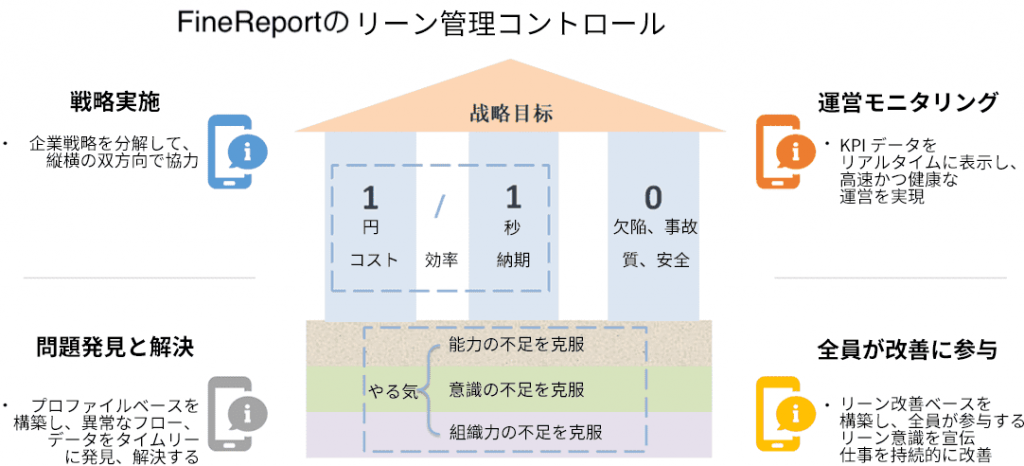

「FineReport」は、リーン生産方式の特徴である、「ムダの徹底排除」を目指したシステム構築をサポートします。リーン管理コントロールを提唱しています。

・総合統合による情報活用の促進

生産管理システムをはじめ、複数の基幹系システムおよび情報系システムを統合。

同じデータベースで情報管理を行うことにより、属人化の解消や連絡の手間削減が可能です。

FineReportで作成した工場生産管理ダッシュボード画面:

・タイムリーな監視体制による問題の早期発見と修正

生産現場のモニタリング(設備稼働監視やOEE管理・受発注および品質管理など)により、最新データにもとづく業務の監視を行い、異常の発見と修正をタイムリーに行えます。

FineReportで作成した生産総合ダッシュボード画面:

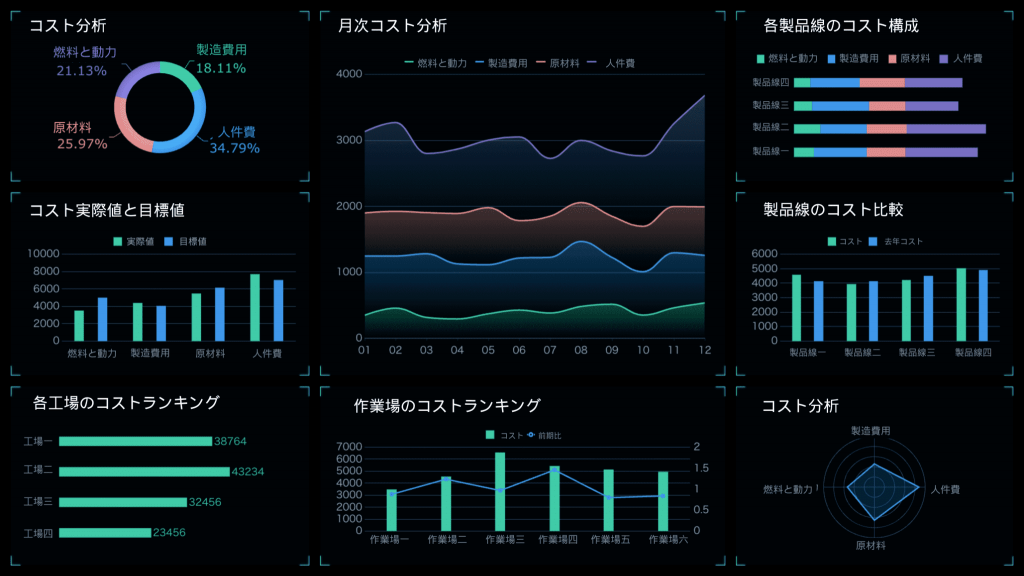

FineReportで作成したコスト分析ダッシュボード画面:

・強力な可視化機能による品質管理業務の効率化

独自開発した70種類以上のグラフにより、製品品質の現状整理を「見える化」。

データの可視化促進で、不良率とロスの原因分析を深く掘り下げることが可能です。

業務の効率化を強力に後押しする「FineReport」に興味がある方は、ぜひ製品資料請求していただき、FineReportの詳細をご覧ください。

「FineReport」によるIot可視化ソリューションの例

「FineReport」は、IoTや可視化機能・システム連携機能を通じて、生産体制におけるデータ活用を促進します。

各企業様に柔軟なカスタマイズを施せるため、業界を問わず、すでに世界の1万5,000社以上の企業様から信頼を得ています。

実際に「FineReport」導入により、企業IoT可視化課題のソリューションを実現した実例を2つご紹介します。

帳票とダッシュボードの開発で組織データの完全なる一体化を実現

インフラ建設に関する監査、設計、総請負をメインに取り扱っている企業では、組織データの完全なる一体化を図るため、企業内部資源の補完・融合・協調・統一の実現を目指しました。

そこでインターネットを通じて従業員全員がいつでもどこでも使えるよう「FineReport」を導入し、5年で600枚以上の帳票とダッシュボードを開発しました。

その結果、各業務や部署で広く使われるようになり、業務効率の向上が実現しました。

データの照会・分析でレポート作成にかかっていた時間を大幅短縮

大手ドリンク企業では、経営者が市場の変化に伴い作成するレポートや、多様なニーズに則ったデータの活用方法が重要な課題となっていました。

大量に蓄積された業務システムのデータが分散され適切に活用されていないため、データの統一化と市場の変化に対応するための、新しい指標を効率的に設定できる仕組みを模索していました。

「FineReport」を導入し、データの照会・分析、レポートの作成、データ入力などの一連のプロセスを短時間で完成できるよう構築しました。

「FineReport」にはすでに300以上の業務レポートが作成されていたため、ほとんどのレポート作成が5日以内で完了するようになりました。

まとめ

リーン生産方式は、トヨタ生産方式のコンセプトをベースにした生産方式で、ムダを徹底的に排除することを目指しています。

自働化とジャスト・イン・タイムを柱に、高品質の製品をタイムリーに製造できるのがリーン生産方式の強みです。

現場に潜むさまざまなムダを発見・共有・分析・排除することで、コストや手間は低減し、顧客満足度向上も達成できます。

この記事でご紹介した4つのステップを現場に浸透させ、業務のスリム化を達成してみましょう。