工場・製造現場のペーパーレス化で、製造業の働き方改革を推進!

最終更新日:2022-8-5

情報化の構築が進むにつれ、ますます多くの企業がデータの価値を認識し、ビッグデータ時代の利益の最大化を求めています。

製造業現場にAIやIoTを適用する動きが加速化しています。しかし、製造業は他業界に比べて業務に用いる文書の種類・数が多いといわれます。工場など多くの製造業現場では口頭での指示や紙での記録など、大量の紙の資料の管理と人の手による作業に頼る形で運営され、今一歩IT化に踏み込めないでいるのが現状です。

紙媒体による情報の伝達効率が低く、正確性が低い、目に見えないコストがかかっているという問題に直面して、製造業は積極的に解決策を模索しています。

そこで、紙で保存していた資料や帳票などをデジタル化し、その保存や検索、やり取りなどの処理を電子化する、いわゆるペーパーレス化が注目されています。

今回は、工場などの製造現場のペーパレス化の意味、目的、推進のメリットに関する話をします。

ペーパーレス化の目的とメリット

ペーパーレス化はエコなだけでなく、働き方改革や業務効率化にもつながります。

ペーパーレス化は製造業の抱える、人手不足や人材の育成難、技術ノウハウの継承難などの問題を解消できると同時に、労働時間削減、コスト削減と業務効率化を進め、生産性を向上し、働き方改革を推進する方法でもあります。

製造業のペーパーレス化には以下のメリットが挙げられます。

リソース・保管スペースの節約・コスト削減

工場内の情報をデジタル管理できるようになると、紙媒体の資源や印刷にかかる時間的コスト、ヒト的コストが節約できます。業務資料を電子化し、紙の使用量を減らすことは、環境負荷を低減し、持続可能な社会を作るのに役立ちます。

資料の電子化で、書類探しの時間を削減でき、データベースから簡単に検索できます。情報の「検索性」が高まります。

さらに紙媒体のファイル管理から脱却し、種類の破損、紛失を防げ、データの「安全性」が高まります。

また、書類を保管している棚も撤去できるので、保管場所を他の業務に有効活用できますし、電子化による、社内の情報共有が容易になることで、部署間だけでなく、取引先とのやり取りやコミュニケーションロスも改善します。「共有性」が高まります。

情報の一元管理と見える化で、業務の属人化とデータの有効活用を実現

ペーパーレス化し、データの一元管理ができるため、生産現場、出張先やコロナ禍の在宅勤務でも、必要な情報をいつでも簡単に検索し、共有できます。企業データ利用の「自由度」が高まります。

閲覧環境の制限が解消され、既存のさまざまな業務の工数を大幅に削減し、業務効率化と生産性向上を実現します。データから業務の現状、設備稼働状況などをすばやく分析、把握し、業務改善のPDCAに活用できるようになります。社内全体の意思決定スピードも早くなるでしょう。

情報をデジタル化することで、一元管理がしやすくなります。データをさらに活用させ、見える化し、共有することにより、特定の担当者にしかできない業務を減らすことができ、「属人化」の解消につながります。

またペーパーレス化により、現場管理者の事務・管理工数がを大幅に削減し、新規事業に取り組むための時間が設けるようになります。経営者がデータに基づき、意思決定の「正確性」が高まります。

ペーパーレス化を進めるにあたっての考え方

ペーパーレス化にするにあたってのポイントは2つといえます。

- 業務を、デジタル基盤で再構築する

- デジタル化したデータを共有できる仕組みを作る

業務を、デジタル基盤で再構築する

製造業の特徴の一つは、業務のプロセスが長いことです。

受注から調達、製造、出荷までの長いプロセスと、その業務に関わる複数の部門間の連携の流れを洗い出すのが難しいですね。

工場にペーパーレスの仕組みを構築するためには、まずは製造業の長い業務プロセスを透明化する必要があります。また、情報を常に最新の状態にするなど、今までなかった業務が増える部分も出てきます。

そのため、部分的に考えるのではなく、組織やシステム全体の生産性・効率性の向上とペーパーレス化に焦点を当て、全体最適の考えで取り組んでいく必要があります。

製造現場ペーパーレスの第一歩は、現場各部署の現状の業務を洗い出し、業務フローの可視化を行います。紙ベースで管理している業務の中から、 ペーパーレス化できる部分、電子化に置き換えられるものを確認し、整備しましょうできる業務がないかを確認していきます。

デジタル化したデータを共有できる仕組みを作る

業務のデジタル基盤を構築したその次に、ペーパーレスの目標を設定します。

製造現場のペーパーレス化は、企業のある経営目標達成の手段であって、最終目標ではありません。ペーパーレス化ができれば終わりではなく、業務と経営のさらなる改善を図るという最終的にどうありたいかを目標にする必要があります。

目標を設定できれば、目標達成のやり方と方法を決めていきます。

目標にあわせて、ペーパーレス化を実現するためのツール(システム)を選定し、課題解決に向けた仕組みを作ります。

また、働き方改革や業務改善は、会社全体で推進するプロジェクトであって、一人ひとりの理解と協力なしではなかなか実現できないので、ペーパーレスプロジェクトを推進すると決まったあと、はやめに実現関係者全員への説明とデータリテラシー教育に施策を展開するほうが尚いいでしょう。

社員お互いの業務や仕事の内容を知り、目標や課題などを共有し、改善に向けての共通認識をもつことが業務改善のスタートです。

一度に全ての業務をペーパーレス化するのは難しいので、優先順位を決め、段階的に導入していくのがいいです。優先度の高い工程からペーパーレス化を実現していきます。

製造現場のペーパーレス化 事例から学ぶこと

FineReportでペーパーレス、コスト削減とレポーティング自動化を実現

K社はLED統合パッケージ(COB)の研究開発と製造に専念しています。会社の情報化の継続的な推進につれて、様々のデータ利用問題も明らかになってきました。

例えば、システムの組み込み報告書が少なく、各ビジネスポートの検索、分析、および意思決定のニーズを満たすことができない、表示インターフェイスが雑で、フォーマットを柔軟に調整できない、データをEXCELにエクスポートされたときしか、編集、計算処理などを行わない、などの課題があります。

紙ベースのレポート、資料、種類がかかった費用が大きく、作成と保管作業は時間がかかり、時効性が悪いという問題に対して、K社はレポーティングを自動化させ、工場ペーパーレス化の試みを決意しました。

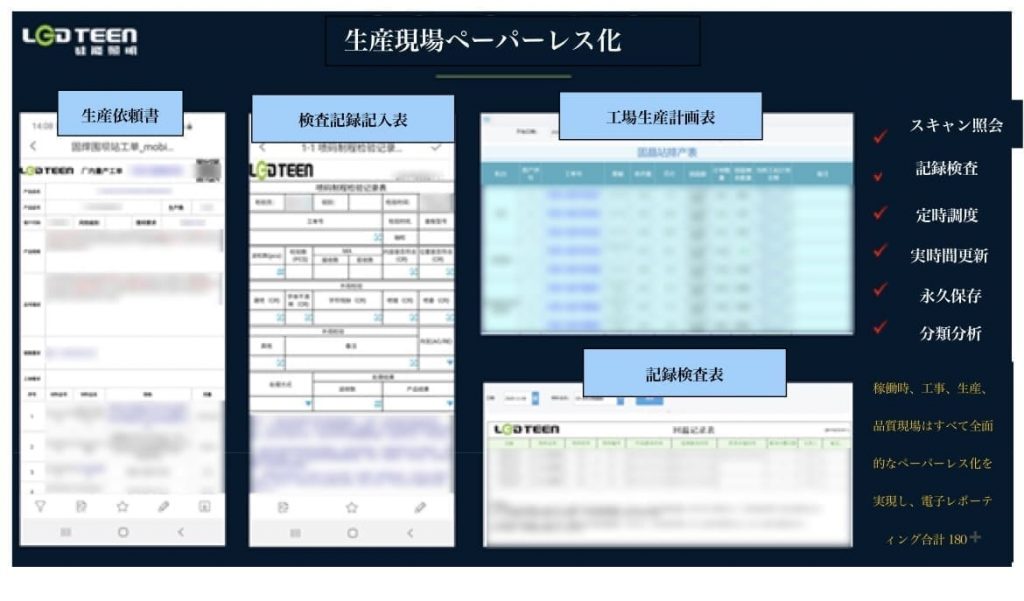

従来紙媒体のファイルをBPMで管理し、来料室のファイルと図面はレポーティングツールFineReportを通じて、自動化とオンラインプレビューを実現しました。生産現場のESOPと図面はPythonを通じて、製造番号ごとにMESに自動的にマウントされました。

現在選定されタスクによって、FineReportが自動的にデータをアップデートし、更新されたファイルをメールや、モバイル端末での通知で提示してくれます。紙ファイルや作業資料を探す時間を大幅に削減し、業務時間を無駄にすることなく、データの正確な送達と共有を実現します。

さらに、最も多く紙ベースのファイルが作成された発注書も、FineReportの レポーティング 機能とデータ入力機能によって作成され、自動化されました。

従業員がモバイル端末で直接データを入力したり、コードをスキャンしたりすることによって、データがデータベースに書き込み、リアルタイムで更新できます。操作性もよくて、効率アップを実現しました。

またペーパーレス化で、デジタルデータになった生産情報は、FineReport管理ポータルによって一元管理、データ検索が実現しました。

自動化、規範化されたレポーティング作業は、転記工数とミスを削減し、情報の検索・分析効率を向上させました。

FineReportでサプライヤー管理:ペーパーレス化入庫点検を実現なわけ

S社は30年以来、食料品、ドリンク、ビールなどの金属缶包装製品の研究開発、生産、販売に専念してきました。

S社にとって倉庫管理は極めて重要な一環です。2018年に倉庫内のスマート物流システムを採用し、先進的な技術設備と情報化手段を通じ、生産、出荷段階でのスキャンコードの出荷を実現しました。

生産過程には、PDAまた携帯電話でQRコードをスキャンして原料詳細の記入、原料の入庫を完成できます。また、スキャン操作で製品の出庫も完成します。

しかし、サプライヤーから購入した原材料には、直接スキャンできるQRコードがないため、入庫時に、原材料の固有識別情報を生成し、ERPの発注書を確認するために、関連情報を手作業で入力していました。この作業は時間と労力がかかり、ミスも起こしやすいです。

上記の問題に対して、S社の情報システム部門は、複数のソフトウェア製品とサービスを調査、比較し、開発期間、コスト、後期のメンテナンスなどを検討した上で、FineReportの強力なデータ入力、データ可視化機能、柔軟なシステム連携機能に魅力され、「ペーパーレス化サプライヤー管理プラットフォーム」の開発及び構築を目標として、FinReportを導入しました。

導入後、FineReportはS社のERP、スマート物流システム、Iotデータベースなどのシステムとシームレスに接続することで、サプライヤーとの間の最後の1キロメートルの通路を開けました。

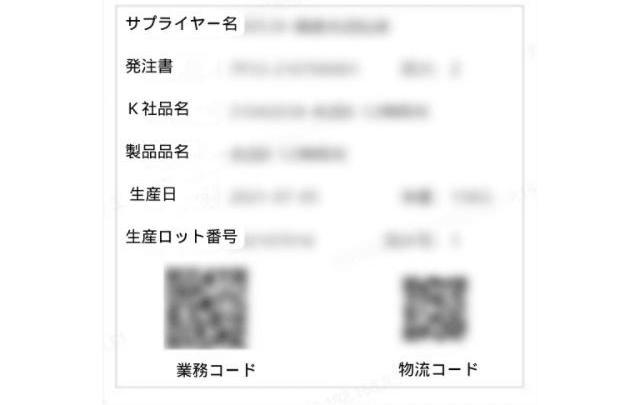

FineReportで構築されたS社の 「ペーパーレス化サプライヤー管理プラットフォーム」 のイメージ:

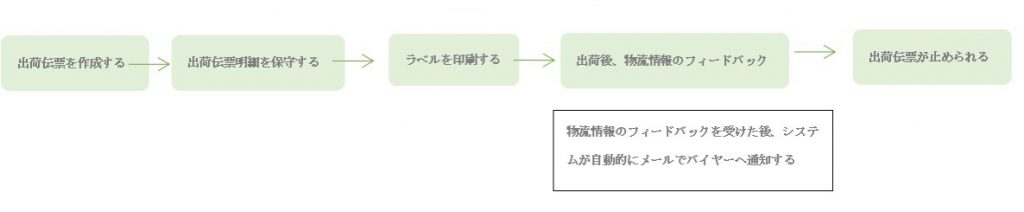

物流情報通知:

サプライヤーは「サプライヤープラットフォーム」を通じて出荷伝票を保守することができます。出荷伝票の出荷明細で出荷する予定の貨物の発注書の明細を選び、関連情報を保守した後、製品ラベルを印刷してこれを貨物の指定位置に貼り付けます。

未配信の購入情報をリアルタイムに照会する画面です。

製品が出庫された後、サプライヤーが物流情報を「サプライヤープラットフォーム」に記入すると、システムが自動的に物流情報と出荷明細を業務担当者と倉庫管理担当者にメールで通知します。

製品が到着した後、倉庫管理者はFineReport導入前のように、製品情報を手入力する必要なく、PDAまたは携帯電話の専用アプリで貨物ラベルにあるQRコードをスキャンするだけで、入庫が完了です。入庫時間は従来の5分/件から、30秒/件に短縮され、効率が10倍向上しました。

FineReport導入で製造現場のペーパレス化を効率よく実現した事例

K社:「ペーパーレス工場」の情報化システムを構築する

背景

- 業種:製造業

- ビジネスシーン:売買、生産、在庫

- 経営範囲:照明器具の開発と生産。典型的な離散型生産であり、そのLED電球、ダウンライトの主要業務はすでに世界中に広がっています。2017年、会社の年間売上高は30億円を超えました。

導入前の課題

製品タイプの継続的な拡大と生産プロセスの複雑化に伴い、K社の情報システムも大きなチャレンジに直面しています。

- 各部門のデータ更新が遅く、データ共有が鈍く、一元管理することが難しい。

- 従来の紙ベースの資料が多く、データの正確性が低く、手動統計のコストが高い。

- 生産業務が複数の業務システムと関連しているにもかかわらず、各業務のデータが統合されていないため、データサイロが形成され、原料仕入れと生産の段階でご認識や、データミスが発生し、管理コストが増えた。

FineReportのソリューション:

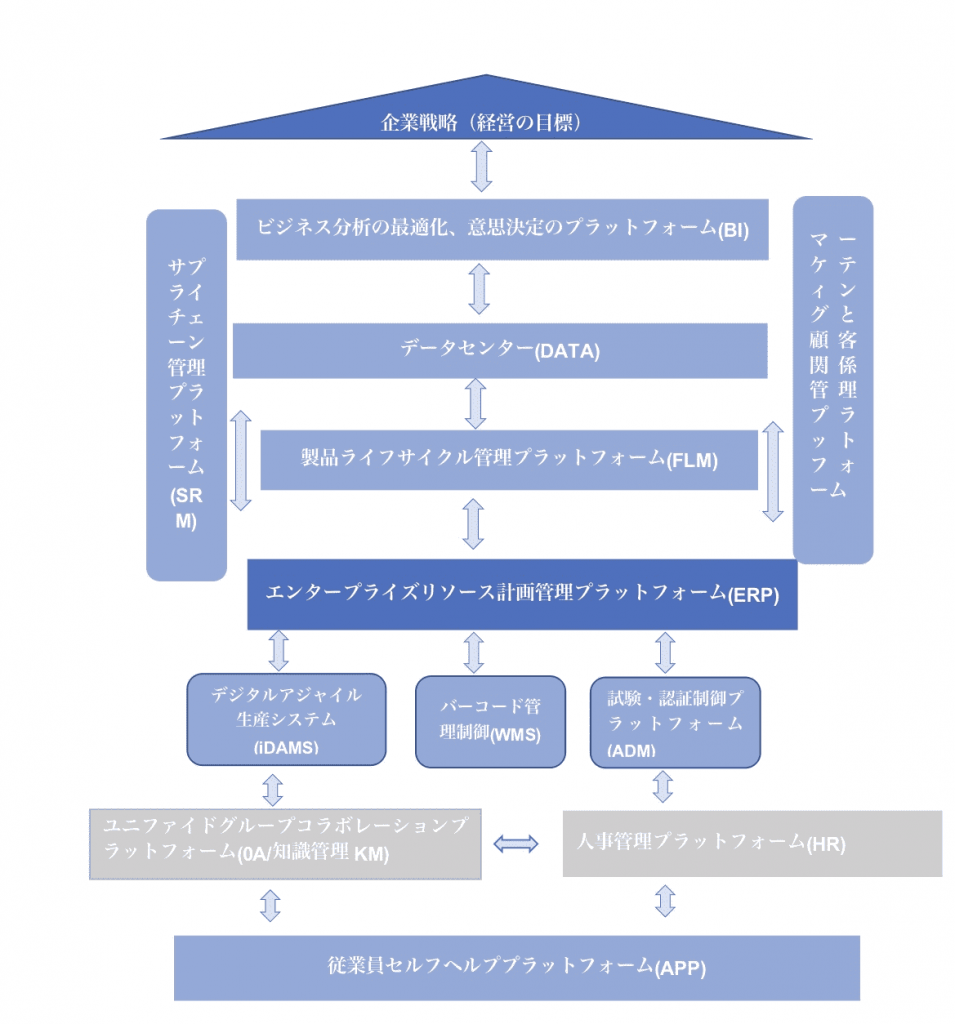

「ペーパーレス化工場」の情報システムを構築します。原料仕入れ、入荷検査からピッキング、積み込みなどの20ステップある生産プロセスに対し、複数のデータシステムを連携させます。FineReportのデータ統合機能と可視化ダッシュボードを利用し、電子化されたデータを可視化し、在庫、設備稼働監視、生産品質管理を実現します。

- FineReportを利用し、複数の業務サブシステムを県令させ、統合する

すべて業務データ、ファイルパッケージなどをFineReport管理ポータルと関連マッピングし、データを一元管理にして、各部署の間のデータサイロを解消し、情報共有、意思疎通の基盤を固めます。

- 在庫早期警報システムを構築する

情報システム部門は倉庫モジュールに対して「原料倉庫、半製品、完成品倉庫」の在庫変動を可視化し、在庫管理システムを構築しました。

- バリューフロープラットフォームを構築して「リーン生産」を実現する

単一の品目のカテゴリが原材料から完成品に転換する過程において、データ分析を通じて、バリューフロープラットフォームを構築します。

効果

- 各モジュールのデータサイロが打破されました。目前の情報システムの専門能力を最大限に活用、発掘しました。財務費のみは18年と比べて19年に3%下落しました。

- 在庫早期警報システムはすでに広く活用され、在庫回転日数が45日から18日に減少し、在庫回転率が130%上昇しました。

- 物流のバリューストリームプラットフォームはデータを利用して、作業を分析および合理的に手配し、作業中の作業員や材料待ちの時間の無駄を減らし、全体の効率を向上させます。

製造現場のペーパーレス化を推進しようとしている方、ぜひ柔軟なシステム構築と強力なデータ入力機能が備えているFineReportを検討してみてください。製造業においての実施経験が豊富で、最適なソリューションをご提案します。