目錄

小編說:工業4.0時代,視覺化智慧工廠是各家爭相導入的部分,是智慧製造路上不可或缺的一個步驟。視覺化工廠如何實現生產全過程的監控,如何達到提高效率和節約成本的實效。我們深入精誠時代來一觀究竟,如何做到提效200%,節約30%用工成本。

精誠時代是一家平模頭解決方案提供者,是一家集銷售、研發、製造於一體的公司。精誠時代的足跡已遍布全球30餘個國家與地區,以35000餘套模頭的良性運轉為8000餘家塑料企業提供服務。

精誠時代一年模頭在2000個專案左右,在專案製造過程、品質管控、計劃調度過去多依賴於人力處理和分析生產數據,依靠人工雖然靈活度比較高,但會造成生產流程混亂,效率低,交期長等問題,並且不同的設備是獨立的孤島,缺少設備的聯動性。為解決這些問題,資訊發展部和生產運營部組成團隊,運用FineReport報表工具,開啟視覺化工廠之路。

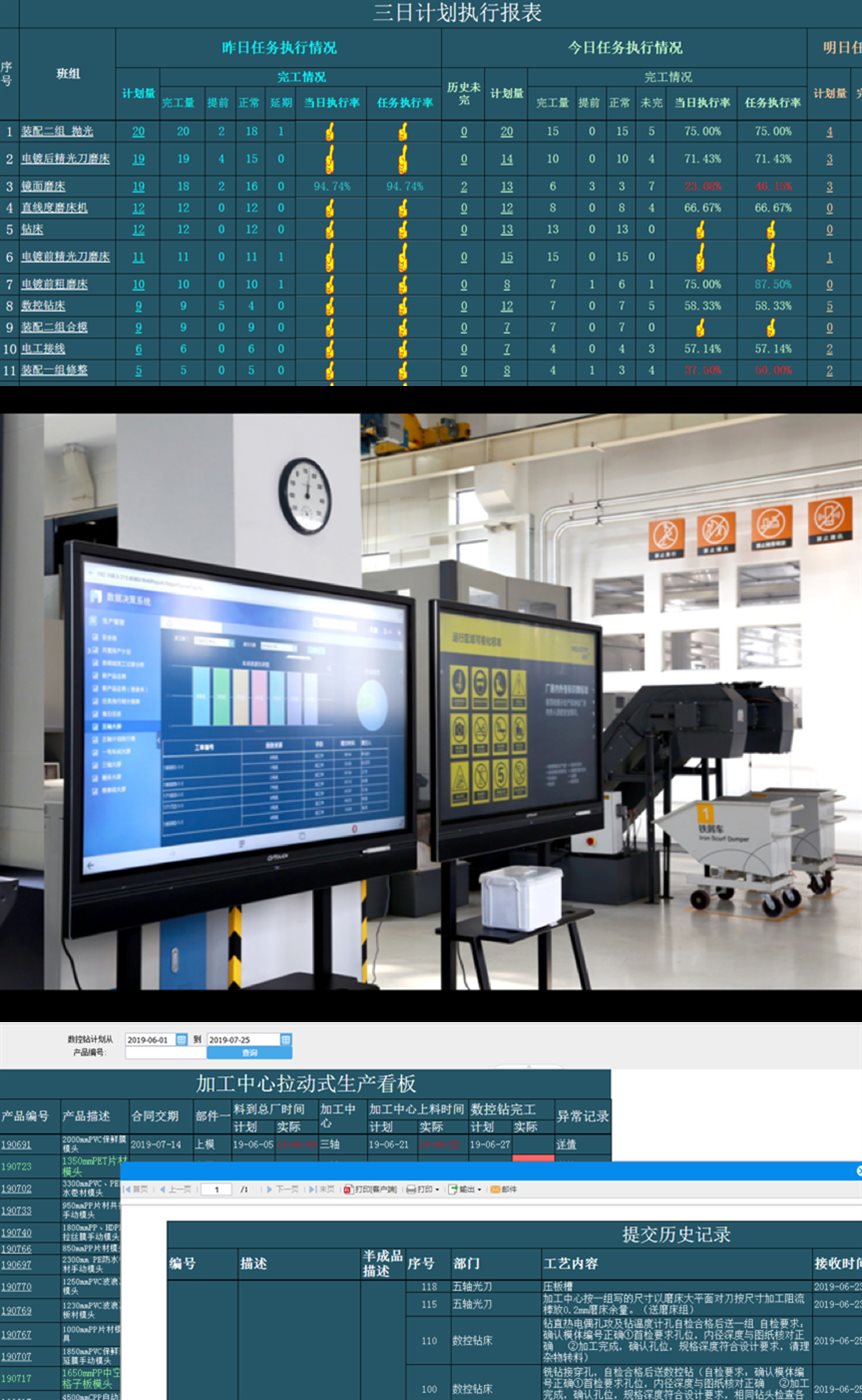

多專案並行,進度管理保障按期交付

精誠時代每個專案會有1-3個月的製造周期,每個月同期會有150-200個專案任務,進度不清晰,管控無力。

帆軟FineReport報表提供督導功能,把各環節做成數據分析,形成各環節的督導中心,並用高亮顏色及時預警,有效跟進每一個專案的延期階段,並有效溯源。

透過環節可視化,提高專案的管理能力,為專案進度和按期完成保駕護航 ,每個專案實現,原料材庫存減少20%,節約了庫存浪費和房屋浪費。

每月超1萬道工序,生產過程全透明

每個專案的製造工作有50-100道工序,每個月將近有10000-20000工序,計劃編排不科學,進度不實時。

透過帆軟FineReport報表建立拉動式管理、日計劃執行報表、各車間設立看板,用下一環節拉動上一環節前進的思維方式,實現齊頭並進。

看板的製作,撤銷了車間計劃跟單員、提高了全局計劃的及時性和準確性、縮短了產品的交付周期、計劃部門從12個降到4個,效率提高200%。

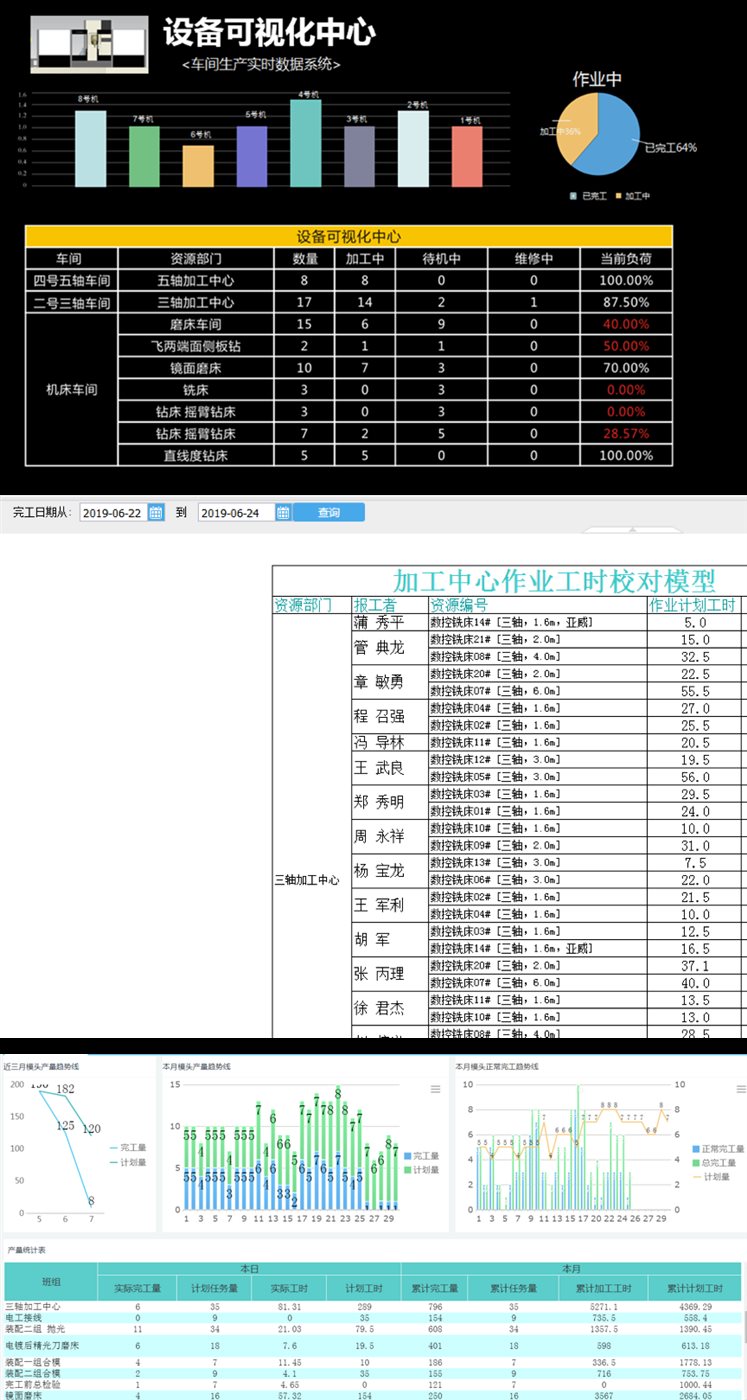

提升設備OEE,提升員工效率都很重要

設備效率無法準確評估、員工績效不精準,透過FineReport報表建立設備狀態中心、設備效率分析、員工績效量化。

設備OEE得到提升、員工績效精準評估,員工效率等等都得到了大量的提高,節約30%以上的用工成本。

100+張視覺化報表,更多應用場景

1、打造數字化車間生產數據化:透過大量的數據採集,進行實時監控和分析

2、數據透明、量化:透過數字化實現生產現場數據實時反饋,保證對生產現場的管控以及生產狀況的監控,能夠用系統了解生產的最新狀況。

3、智能機床安裝:智慧化生產設備的結合,實現智慧化操作

4、數據戰情室管理:在生產過程中,提供數據的視覺化查詢,直觀顯示產品工序,以及生產資料。

5、全系統化排單、安排工藝:生產計劃合理化,通過採集大量的生產數據,通過研究分析,實現合理排產。

6、協同化管理:加強各部門各環節的協同工作

精誠時代透過生產部門,資訊部門的共同努力,結合FineReport報表工具實現了從接到訂單的一刻起,全程可視化管理,全程可追溯,實現生產過程的閉環視覺化控制,減少等待時間、庫存和過量生產等浪費。打通各部門之間的資料傳遞之門,解決資料孤島壁壘,縮短周期,提高效率。同時,針對過去20年的大數據分析,包括客戶模頭的使用情況、市場分析、售後管控、客戶訂單設計圖紙、原材料分析、流道數據、加工進程等等,結合行業數據分析,實現未來發展趨勢的評估。

獲得帆軟最新動態:數據分析,報表實例,專業的人都在這裡!加入FineReport臉書粉絲團!

相關文章:

每月製作55份報表的日子一去不復返,昇興全員給資訊部點贊!

一輛汽車等於一億條程式碼!數位化管理體系是怎樣打造智慧工廠的?

喜歡這篇文章嗎?歡迎分享按讚,給予我們支持和鼓勵!