目錄

車間主任們總在頭痛:

訂單剛排好,客戶臨時改需求;

設備突然宕機,整條生產線癱瘓;

夜班工人效率低,次品率增加…

這些問題幾乎每天都在上演,傳統車間在排產管理上常常陷入效率低的困境,往往一步算錯全盤皆亂。而一流車間憑藉著大數據管理與智慧控制系統,實現了生產效率的大幅提升。今天我們來看看一流車間如何利用生產管理系統將生產計劃從“人算”變“智算”,讓排產效率飆升300%!

一、傳統人工排產的痛點

在探討一流車間如何透過生產管理系統實現高效排產之前,我們先來看看傳統人工排產上究竟存在哪些問題。這些問題往往是導致生產效率低落、成本失控的關鍵。

1.數據混亂

在傳統的人工排產模式中,通常會使用紙本報工單或Excel表格記錄生產資料。這種方式容易導致資料輸入錯誤,同時庫存帳目與實際物料資訊不一致,財務與生產資料無法有效對接。這種數據混亂使計劃人員難以獲得準確的信息,只能依靠經驗和猜測來進行排產,嚴重影響了生產計劃的準確性和可靠性。

2.響應遲緩

市場需求的波動是製造業面臨的常態,但傳統的人工排產方式在應對急單插單時顯得力不從心。調整一次排產計畫可能需要數小時甚至數天的時間,導致生產決策落後於實際生產進度。這種低效率的回應能力不僅影響了企業的交付能力,還可能導致客戶滿意度下降。

3.資源浪費

在人工排產模式下,設備空轉率較高,換模時間佔生產週期的比例較大,物料缺貨與積壓問題並存。這些問題導致了大量隱性成本的浪費,僅因缺料導致的停工損失每年就可能超過百萬元。這種資源浪費不僅影響了企業的生產效率,也增加了生產成本。

4.協同低效

採購、倉庫和車間之間的資料割裂是傳統排產模式的另一個突出問題。計劃者需要重複確認物料到貨情況,導致跨部門協同效率低落。這種資訊孤島現象使交期準確率難以提升,客戶投訴不斷。

5.品質問題

品質問題通常在生產結束後才被發現,而此時返工成本往往是預防成本的5倍以上。在傳統模式下,企業只能透過抽樣檢查來進行品質追溯,這種方式無法實現真正的品質控制,容易導致品質問題的反覆出現。

二、如何優化排產管理

那麼排產管理該如何提效?當然是上工具!生產大螢幕是數位化車間的重要工具之一,它能夠即時展示設備狀態、訂單進度、品質數據等關鍵資訊。以下是生產大螢幕的五大價值維度:

1.即時透視

生產大螢幕能夠即時監控生產設備的狀態,一旦發生故障,可以在幾秒鐘內發出預警。這種即時監控能力大大縮短了設備的平均修復時間,提高了設備的使用率和生產效率。

2.智能決策

生產大螢幕透過整合高階計畫排程系統的演算法,能夠自動計算最優排程方案。在面對急單插單時,系統可以在短時間內產生新的排產計劃,大大提升了排產效率。此外,透過歷史資料分析,生產大螢幕還可以預測設備故障規律,提前觸發維護工單,減少設備的非計劃停機時間。

3.資源協同

生產大螢幕能夠將物料庫存與生產進度進行動態匹配,實現供應鏈的連動。透過整合供應商交貨進度和物流在途數據,採購與生產計畫可以即時對齊,從而提高交貨期準確率。同時,生產大螢幕也支援全員數據驅動,車間工人可以透過行動端查看當日任務量及計件工資,班組長可以即時核對產量,有效杜絕了漏報錯報現象。

4.組織協調

生產大螢幕透過展示班組績效數據,為企業提供了精實改善的依據。透過數據驅動的方式,企業可以優化生產流程,提升人均產值,進而推動組織的持續進化。

5.資料預警

生產大螢幕系統針對未齊套物料、設備異常等情況設定預警,設定好觸發預警的條件,如未齊套物料數量超過閾值、設備出現特定異常代碼時,以醒目的顏色、圖標或動畫提醒。

三、如何搭建車間生產大螢幕

生產車間快速建立大螢幕的流程可分為以下幾個關鍵步驟,結合低程式碼工具、硬體選型、資料整合與視覺化設計實現高效率部署:

1.明確需求與規劃

(1)確定核心指標:根據車間管理目標,篩選需即時展示的數據,如生產進度、設備狀態(故障率、運行時長)、產量統計、品質檢測結果、能耗監控等。

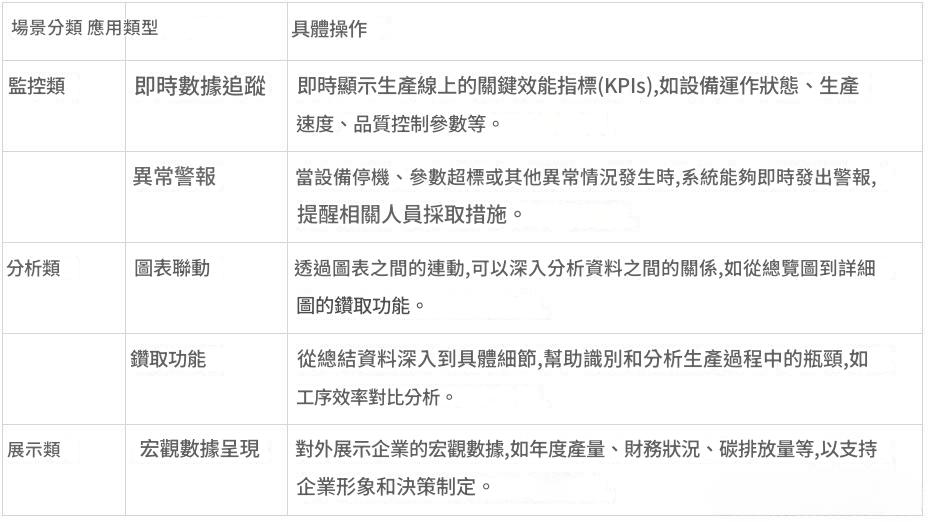

(2)場景分類

2.硬體設備選用與部署

(1)顯示設備選擇: LED大螢幕適合大型車間,高亮度、耐環境幹擾。 LCD液晶螢幕適合中小規模場景,色彩還原度高,成本較低。觸控螢幕用於互動操作,調整生產計劃和查看詳情。

(2)資料擷取硬體:部署溫度、壓力、振動感測器和物聯網終端即時擷取設備資料。透過PLC、MES系統對接生產設備,取得結構化資料。

3.選擇可視化大螢幕工具

很多企業以為,搭建生產大螢幕需要百萬級IT投入和長達一兩年的實施週期。其實,引進零碼大螢幕工具,可以低成本快速完成生產管理大螢幕的落地建設。強烈建議好用易上手的資料視覺化大螢幕工具-FineReport中的插件FineVis。 FineVis採用畫布式佈局,透過簡單的拖曳就能快速繪製生產藍圖。 FineVis具有豐富的視覺化組件,內建60+圖表類型,基本上涵蓋了絕大多數生產大螢幕設計需求。還可以進行複雜的數據分析與即時監控,幫助車間快速建置出符合自己需求的生產大螢幕。

4.設計大螢幕佈局與交互

(1)視覺設計原則

(2)組件選擇

透過上述步驟,車間可以在1-3週內完成從需求分析到上線的全流程,重點是利用低程式碼工具減少開發週期,同時結合硬體與資料的無縫對接實現高效管理。

結語

當傳統車間還在為「計劃趕不上變化」 而困擾時,一流企業已經借助生產管理系統構建起「動態感知- 智能決策- 精準執行」的數位閉環,利用數據驅動生產,讓企業決策有依據、過程可追溯、效果能檢驗。製造業從來不是沒有希望的產業,只要我們掌握正確的方法,運用好「生產規劃+ 排產管理」 的組合拳,就能在市場競爭中脫穎而出。你的工作坊準備好擁抱這場革命了嗎?

喜歡這篇文章嗎?歡迎分享按讚,給予我們支持和鼓勵!