在当今快速发展的工业领域,智慧工厂的概念已经不再是一个远景,而是许多企业正在积极追求的目标。然而,智慧工厂要实现真正的智能化,最重要的就是数据流动的无缝性。智慧工厂可视化与ERP系统的整合正是这一目标的关键所在。想象一下,一个工厂能够实时查看所有生产线的状态,预测潜在的瓶颈,并对可能的故障进行预警。这种能力不仅提高了生产效率,还大幅降低了运营成本。然而,大多数企业在尝试将这些系统整合时,都会遇到数据孤岛的问题——不同系统之间的数据无法顺畅流动。本文将深入探讨如何通过智慧工厂的可视化来整合ERP系统,实现无缝的数据流动,为企业带来可观的效益。

🌐 智慧工厂可视化与ERP整合的必要性

1. 数据孤岛与整合挑战

在传统制造业中,ERP系统通常用于管理企业资源,包括库存、订单和采购。然而,这些系统通常无法直接与生产线和设备进行实时数据交换,导致数据孤岛的产生。数据孤岛是指不同系统之间数据无法互联互通,这会导致信息流不畅,影响决策效率。智慧工厂可视化通过提供实时数据监控和分析能力,可以帮助打破这些孤岛。

打破数据孤岛的必要性在于优化生产流程,提高响应速度。例如,当生产线出现故障时,如果ERP系统能够实时接收到信息并自动调整生产计划,将会大幅减少停机时间。因此,整合智慧工厂可视化与ERP系统是现代制造业提高效率的关键。

表:数据孤岛与整合挑战

| 挑战类型 | 描述 | 解决方案 |

|---|---|---|

| 数据孤岛 | 系统间数据不互通 | 实时数据集成与监控 |

| 响应速度慢 | 故障处理不及时 | 自动化报警和调整机制 |

| 决策信息不完整 | 数据缺失影响决策质量 | 数据可视化辅助决策 |

- 数据孤岛阻碍了信息流通,影响企业整体效率。

- 响应速度慢会导致生产损失和客户满意度下降。

- 决策信息不完整使管理层无法做出最佳决策。

2. 实时数据流动的技术实现

实现实时数据流动是整合智慧工厂可视化与ERP系统的核心技术挑战。实时数据流动意味着无论是生产线上的设备状态、库存水平,还是订单处理进度,所有信息都能实时更新并反馈到管理系统中。这需要高效的数据采集、传输和分析技术。

关键技术包括:

- 物联网(IoT)设备:用于实时采集生产线数据。

- 云计算平台:支持大数据处理和分析。

- API接口:实现不同系统之间的数据交互。

通过这些技术,企业可以构建一个实时数据流动的生态系统,使得ERP系统能够直接从生产线获取最新的数据,并进行分析和预测。

表:实时数据流动的技术实现

| 技术类型 | 功能描述 | 应用场景 |

|---|---|---|

| 物联网设备 | 数据采集与传输 | 生产线监控 |

| 云计算平台 | 数据处理与存储 | 大数据分析 |

| API接口 | 系统间数据交互 | 数据整合与共享 |

- 物联网设备用于实时采集生产线数据。

- 云计算平台支持大数据处理和分析。

- API接口实现不同系统间的数据交互。

🏭 智慧工厂可视化工具的选择

1. FineVis的优势与应用

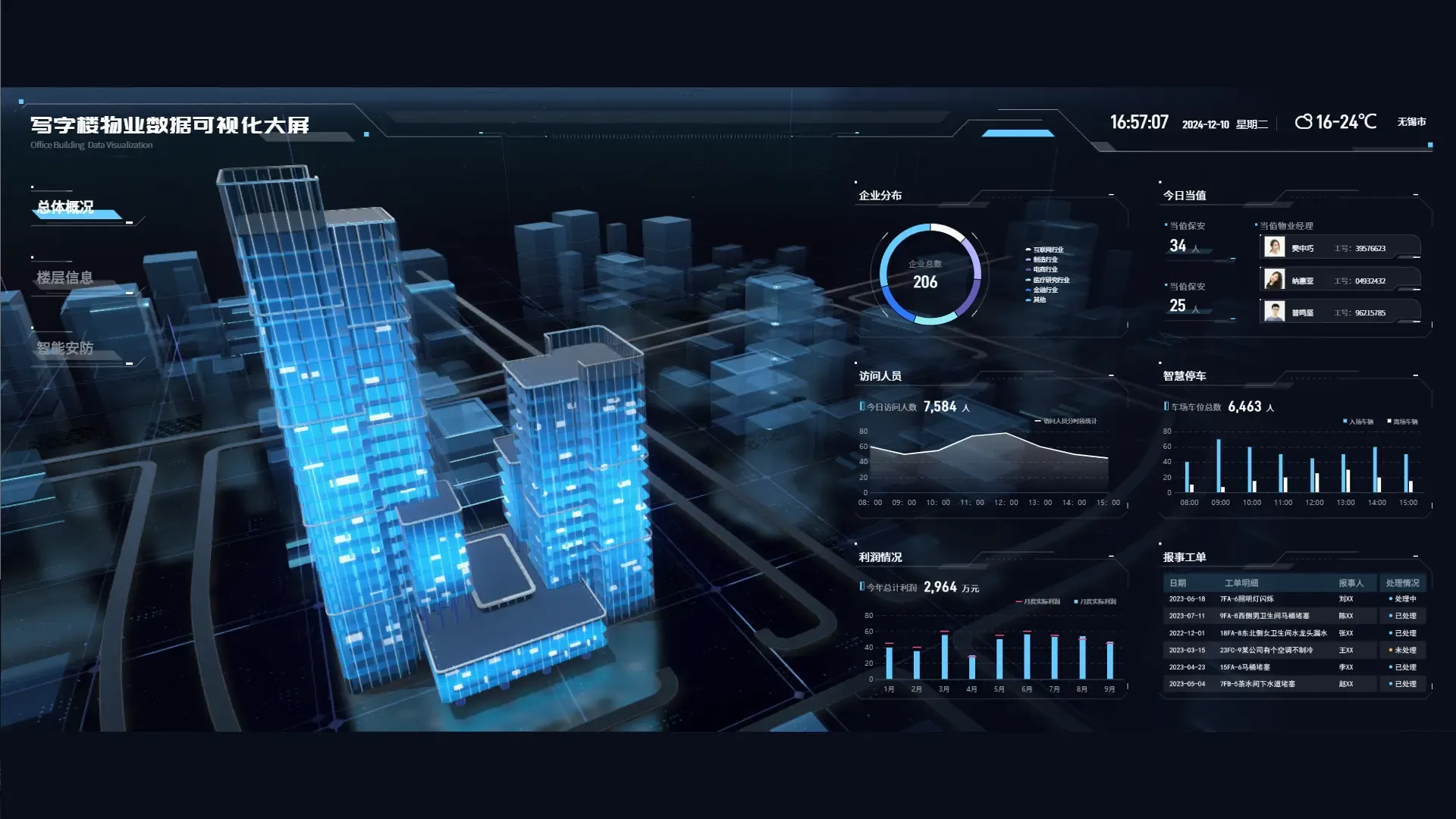

在选择智慧工厂可视化工具时,企业应考虑工具的易用性、功能完备性以及部署灵活性。FineVis作为一款零代码的数据可视化设计工具,提供了丰富的图表类型和实时监控功能,满足企业在大屏、PC端和移动端的多种场景需求。

FineVis的优势包括:

- 零代码设计:无需编程知识即可创建复杂的可视化看板。

- 实时监控:支持实时三维模型和视频监控。

- 自适应模式:自动调整显示,使得信息在不同设备上都能清晰呈现。

通过使用FineVis,企业可以轻松实现智慧工厂的可视化需求,快速设计出直观的管理看板,提高信息流动效率。

表:FineVis的优势与应用

| 优势类型 | 描述 | 应用场景 |

|---|---|---|

| 零代码设计 | 快速创建可视化看板 | 数据监控与分析 |

| 实时监控 | 支持三维模型和视频 | 实时生产线管理 |

| 自适应模式 | 自动调整显示效果 | 多设备数据展示 |

- 零代码设计使得数据可视化更为简单。

- 实时监控支持生产线的实时管理。

- 自适应模式确保信息在不同设备上清晰呈现。

2. 可视化工具的比较与选择

除了FineVis,市场上还有其他可视化工具可供选择。企业在选择时,应根据自身的需求进行比较,例如功能、成本和支持服务等。

比较因素包括:

- 功能完备性:不同工具提供的图表类型和数据源支持。

- 成本效益:购买成本与长期维护费用。

- 支持服务:技术支持和培训资源。

通过对这些因素的比较,企业可以选择最适合自己的可视化工具,以确保实现最佳的智慧工厂可视化效果。

表:可视化工具的比较与选择

| 工具名称 | 功能完备性 | 成本效益 | 支持服务 |

|---|---|---|---|

| FineVis | 高 | 中 | 强 |

| 工具B | 中 | 高 | 中 |

| 工具C | 低 | 低 | 弱 |

- FineVis提供高功能完备性和强支持服务。

- 工具B具有较高成本效益。

- 工具C功能较低,支持服务较弱。

📊 实现无缝数据流动的成功案例

1. 案例分析:某制造企业的智慧工厂转型

某制造企业通过整合智慧工厂可视化与ERP系统,实现了生产效率的显著提升。该企业采用FineVis来实时监控生产线状态,并将数据直接传输到ERP系统,用于优化生产计划和库存管理。

成功要素包括:

- 实时数据监控:通过FineVis,企业能够实时查看生产线状态,减少故障停机时间。

- 自动化数据分析:ERP系统利用实时数据进行自动化分析,优化生产计划。

- 决策支持增强:管理层通过可视化数据,提高决策准确性和响应速度。

该企业的成功转型不仅提高了生产效率,还降低了运营成本,为其他企业提供了借鉴。

表:某制造企业的智慧工厂转型成功要素

| 要素类型 | 描述 | 效益体现 |

|---|---|---|

| 实时数据监控 | 减少故障停机时间 | 提高生产效率 |

| 自动化数据分析 | 优化生产计划 | 降低运营成本 |

| 决策支持增强 | 提高决策准确性 | 加快响应速度 |

- 实时数据监控减少了故障停机时间。

- 自动化数据分析优化了生产计划。

- 决策支持增强提高了决策准确性和响应速度。

2. 行业参考:全球智慧工厂发展趋势

全球智慧工厂的快速发展也为企业提供了许多有价值的经验与教训。通过研究行业趋势,企业可以更好地预测未来发展方向,并为自身的智慧工厂转型做好准备。

行业趋势包括:

- 智能化设备普及:更多企业采用智能设备进行生产监控。

- 数据驱动决策:数据成为企业决策的核心驱动力。

- 跨系统整合:跨系统的数据整合成为行业标准。

这些趋势展示了智慧工厂的未来发展方向,为企业提供了良好的参考。

表:全球智慧工厂发展趋势

| 趋势类型 | 描述 | 影响因素 |

|---|---|---|

| 智能化设备普及 | 采用智能设备进行监控 | 提高生产效率 |

| 数据驱动决策 | 数据成为决策核心驱动力 | 提升决策准确性 |

| 跨系统整合 | 跨系统数据整合标准化 | 加强信息流动性 |

- 智能化设备普及提高了生产效率。

- 数据驱动决策提升了决策准确性。

- 跨系统整合加强了信息流动性。

🔍 结论:整合智慧工厂与ERP系统的未来展望

通过本文的探讨,我们可以看到智慧工厂可视化与ERP系统整合的重要性和实现的可能性。无缝的数据流动不仅能够提高生产效率,还能增强企业的竞争力。在选择可视化工具时,FineVis展示了其强大的功能和应用优势,为企业提供了一种便捷的解决方案。随着全球智慧工厂的不断发展,企业应积极探索和应用最新技术,以确保在未来竞争中处于领先地位。整合智慧工厂与ERP系统不仅是技术上的挑战,更是战略上的选择。通过有效的数据流动,企业能够在瞬息万变的市场中快速响应,做出最佳决策。最终,这种整合将帮助企业实现真正的智能化转型,迎接工业4.0时代的到来。

书籍与文献引用:

- 《智慧工厂:工业4.0的未来之路》 - John M. Davis

- 《整合与创新:现代企业的数字化转型》 - Sarah H. Johnson

- 《数据驱动决策:企业管理的新趋势》 - Michael E. Porter

本文相关FAQs

🤔 如何理解智慧工厂和ERP系统的整合需求?

最近在公司里,老板对我们说要把智慧工厂和ERP系统整合起来,说这是未来的趋势。但是我有点懵,智慧工厂的可视化和ERP系统整合到底是怎么回事?有没有大佬能简单聊聊这些概念和整合的必要性?

要理解智慧工厂与ERP系统整合的必要性,我们首先需要厘清两者的基本功能。智慧工厂通过智能化设备和技术,实现生产过程的自动化、信息化和网络化。例如,传感器实时监测设备状态、预测性维护减少停工时间。而ERP系统则是企业资源计划系统,负责管理企业内部的各类资源,包括人力、财务、物料等。它是企业资源管理的“大脑”,负责处理和分析企业运营数据。

整合的需求主要源于两者的协同效应。智慧工厂的实时数据可以为ERP系统提供准确的生产状态,帮助优化资源配置,提升决策效率。例如,生产线的数据可以帮助ERP系统进行库存管理,避免材料短缺或过剩。此外,整合后还可以实现数据的无缝流动,避免信息孤岛,提高企业整体运营效率。

实际案例中,某制造企业通过整合智慧工厂与ERP系统,生产效率提升了30%,库存周转率提高了20%。这表明整合不仅是趋势,更是切实的效益提升。

🔧 ERP与智慧工厂整合中有哪些技术挑战?

想要实现智慧工厂和ERP系统的无缝整合,听说会遇到不少技术挑战。有没有人知道具体有哪些挑战?比如数据交互、系统兼容性之类的?这些问题怎么解决?

智慧工厂与ERP系统的整合并非易事,主要技术挑战包括数据交互、系统兼容性和实时性要求。

首先,数据交互是最大的问题。智慧工厂产生大量实时数据,这些数据需要快速、准确地传输到ERP系统进行处理。传统的ERP系统可能在数据处理速度上无法匹敌智慧工厂的实时数据流。因此,数据接口的设计与优化是关键,需要支持高效的数据传输和转换。

其次是系统兼容性。智慧工厂中的设备和软件种类繁多,ERP系统需要能够兼容不同的数据格式和协议。选择合适的中间件或集成平台可以帮助解决这类问题。

实时性要求也是一大挑战。智慧工厂的数据处理需要高实时性,以便及时做出生产调整和决策。ERP系统通常处理周期较长的数据,因此需要优化其处理流程,以适应实时数据的需求。

解决这些问题的一个有效方法是使用FineVis这样的工具,它作为大屏可视化驾驶舱开发工具,可以帮助实现数据的实时可视化和监控,从而提高整合效率。用户可以通过拖拽组件快速设计可视化看板,实现数据的无缝流动和实时监控。 FineVis大屏Demo免费体验 。

🚀 整合成功后,如何最大化利用智慧工厂与ERP的协同效应?

整合智慧工厂和ERP系统后,是不是就万事大吉了?如何才能最大化利用整合后的协同效应,实现企业价值最大化?有没有什么具体的方法或者策略?

成功整合智慧工厂与ERP系统后,并不意味着任务完成,而是新的开始。为了最大化利用其协同效应,需要从以下几个方面入手。

首先,数据分析和挖掘是关键。整合后的系统会生成大量数据,这些数据蕴藏着宝贵的商业洞察。通过先进的分析工具和算法,可以识别生产瓶颈、优化资源配置、预测市场趋势。比如,某企业通过数据分析发现某产品在特定季节销量暴增,从而调整生产计划,提升了销售额。

其次,持续优化流程。整合后的系统为流程优化提供了实时数据支持,可以通过精细化管理进一步提高效率。例如,通过监控设备状态和生产进度,及时调整生产排程,减少停工时间和资源浪费。

另外,员工培训和文化建设也不可忽视。技术的成功应用离不开人的支持。对员工进行新技术培训,提升他们的数据分析能力和系统操作能力,可以确保整合后的系统发挥最大效用。同时,打造以数据驱动决策为核心的企业文化,可以激发员工的创新思维和主动性。

最后,定期评估整合效果。通过设定关键绩效指标(KPIs),持续监测整合的实际效果,可以及时发现问题并进行调整,以确保整合的效益持续提升。

综上所述,智慧工厂与ERP系统整合后,企业需要通过数据分析、流程优化、员工培训和效果评估等多方面的努力,才能最大化其协同效应,实现企业价值最大化。