智慧车间,一种融合自动化、数字化与智能化的现代化工厂模式,正在全球制造业中迅速崛起。然而,尽管智慧车间的理念听起来充满未来感,实际落地过程中却面临着诸多挑战。数据显示,超过60%的智慧车间项目在初期投入后未能达到预期效果。究竟是什么原因阻碍了智慧车间的成功?在本文中,我们将深入分析智慧车间面临的关键挑战,并提供实践中的难点解析,以帮助企业更好地应对这些问题。

本文将解答以下关键问题:

- 智慧车间在数据管理中遇到哪些障碍?

- 设备互联互通的难点在哪里?

- 如何应对技术应用的复杂性?

- 人员技能与培训如何跟上智慧车间的步伐?

- 智慧车间信息安全风险有哪些?

通过对这些问题的探讨,我们将为您提供关于智慧车间实施的宝贵见解和解决方案。

🚀 一、数据管理的障碍

1. 数据采集与整合的复杂性

在智慧车间中,数据是核心。然而,如何高效地采集、整合并利用这些数据,成为了企业面临的首要挑战。数据采集的复杂性主要体现在以下几个方面:

- 多源数据的异构性:车间内的设备、传感器、系统产生的数据格式各异,难以统一管理。

- 实时性需求:制造过程需要实时的数据反馈,而传统的数据采集方式往往滞后。

- 数据量庞大:随着设备和传感器数量的增加,数据量呈指数级增长,导致存储和处理压力增大。

| 数据管理挑战 | 说明 | 影响 |

|---|---|---|

| 多源数据异构性 | 各类设备和系统产生不同格式的数据 | 数据整合难度大,易出现信息孤岛 |

| 实时性需求 | 需要实时监控和反馈数据 | 延迟可能导致决策滞后 |

| 数据量庞大 | 数据爆炸式增长 | 存储和处理成本增加 |

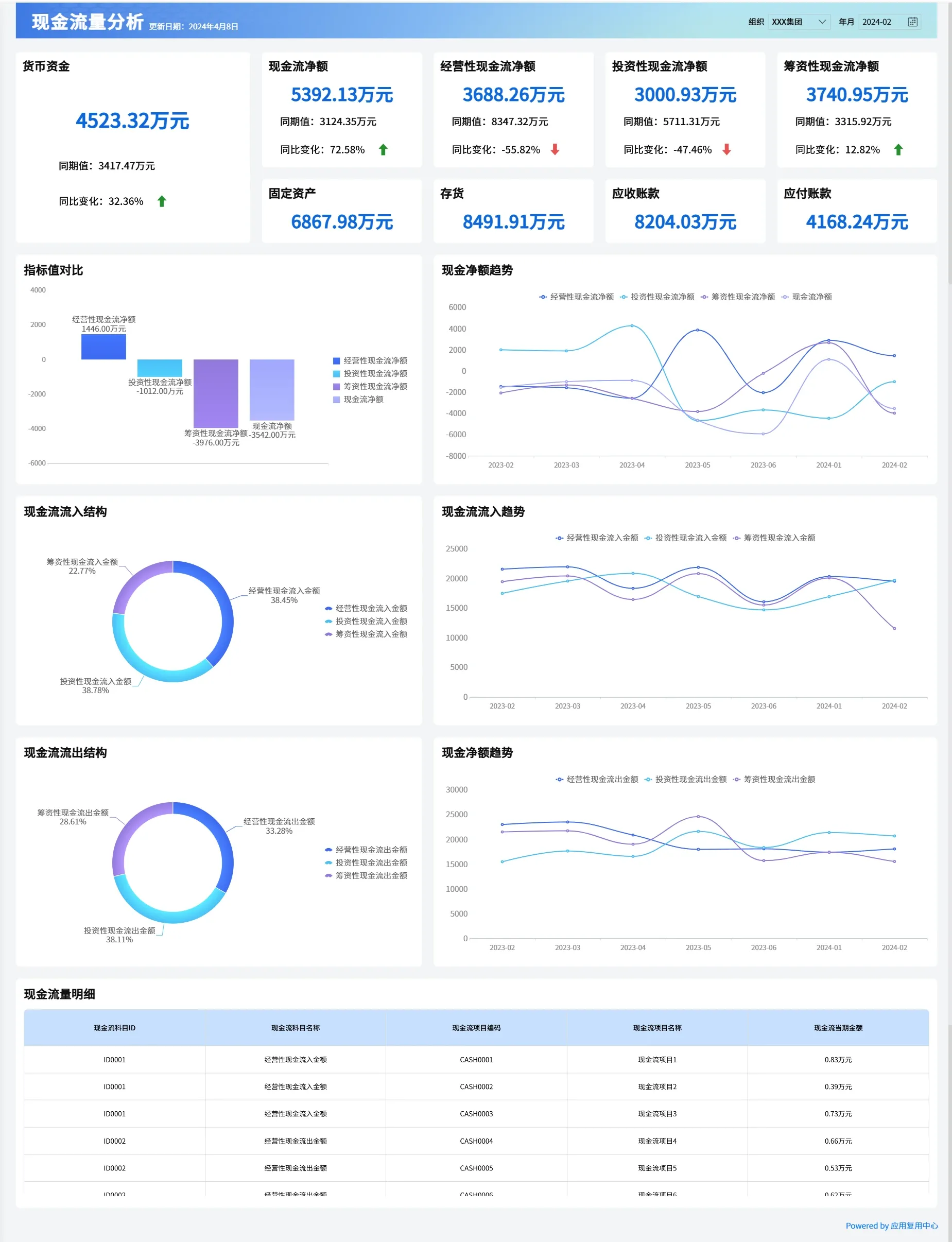

FineReport 作为一种企业级报表工具,可以帮助企业解决这些问题。通过简易的拖拽操作,用户可以轻松设计复杂的报表,支持多源数据的整合与实时分析, FineReport免费下载试用 。

2. 数据分析与决策的难度

即便成功采集了数据,如何从中提取有用的信息并进行决策,也是一大挑战。数据分析的难度主要体现在:

- 数据质量不高:采集到的数据可能存在错误或缺失,影响分析结果。

- 分析工具的复杂性:许多数据分析工具需要专业知识,普通员工难以操作。

- 决策支持不足:分析结果未能直接转化为可操作的决策建议。

为应对这些挑战,企业需要引入更加易用的数据分析工具,并加强员工的数据素养培训,以提高数据分析的有效性和决策支持能力。

🔗 二、设备互联互通的难点

1. 通信协议与标准的不统一

智慧车间的核心在于设备的互联互通,而实现这一点的最大障碍之一就是通信协议与标准的不统一。设备互联的难点主要包括:

- 多样化的通信协议:不同厂商的设备使用不同的通信协议,增加了集成的复杂性。

- 缺乏统一标准:行业内尚未形成统一的设备互联标准,导致互操作性差。

- 集成成本高:由于协议和标准不统一,导致设备集成的时间和经济成本增加。

| 设备互联难点 | 说明 | 影响 |

|---|---|---|

| 多样化通信协议 | 不同设备间通信协议不一致 | 难以实现无缝连接 |

| 缺乏统一标准 | 行业内标准不一 | 设备互操作性差 |

| 集成成本高 | 时间和经济成本增加 | 增加项目实施难度 |

为了克服这些障碍,企业可以考虑使用标准化的工业物联网平台,该平台支持多种通信协议,并提供设备管理和数据采集的统一接口,简化设备的互联互通。

2. 设备兼容性的挑战

即便通信协议和标准得到统一,设备的兼容性仍然是一个棘手的问题。设备兼容性问题主要体现在以下几个方面:

- 老旧设备的升级:许多工厂仍在使用老旧设备,这些设备难以兼容现代化的通信技术。

- 跨品牌设备的集成:不同品牌的设备可能存在兼容性问题,导致数据传输不畅。

- 设备故障导致系统瘫痪:设备故障可能导致整个系统的停机,影响生产效率。

企业需要进行充分的设备兼容性测试,并制定详细的设备更新计划,以逐步淘汰不兼容的老旧设备,提高系统的稳定性和可靠性。

🛠️ 三、技术应用的复杂性

1. 技术解决方案的选择与实施

智慧车间的技术应用复杂性,主要体现在解决方案的选择与实施上。面对众多技术选项,企业常常感到无从下手。技术应用的复杂性包括:

- 技术选择的多样性:市场上存在多种技术解决方案,企业难以选择最适合的。

- 实施过程的复杂性:技术实施需要考虑设备、系统和人力资源的综合协调。

- 维护和升级的挑战:技术应用后,维护和升级工作复杂且耗时。

| 技术应用挑战 | 说明 | 影响 |

|---|---|---|

| 技术选择多样性 | 多种解决方案可选 | 难以选择最优 |

| 实施过程复杂 | 需综合考虑多方面因素 | 增加实施难度 |

| 维护升级挑战 | 后续工作复杂耗时 | 增加运营成本 |

企业应在技术选择阶段进行详细的需求分析,并与技术供应商合作,确保方案的可行性。同时,建立完善的技术支持和维护机制,确保技术的稳定运行和持续优化。

2. 与现有系统的集成

新的技术解决方案需要与现有系统进行集成,然而,这个过程常常充满挑战。系统集成的难点包括:

- 遗留系统的兼容性:许多工厂仍在使用遗留系统,这些系统难以与新技术兼容。

- 数据迁移的复杂性:将遗留系统的数据迁移到新系统中,可能导致数据丢失或错误。

- 集成后的性能优化:系统集成后,性能优化工作复杂且耗时。

企业可以通过分阶段的系统升级策略,逐步完成新旧系统的无缝集成。同时,数据迁移过程中应采取严格的数据验证和备份措施,以确保数据的完整性和准确性。

📚 四、人员技能与培训

1. 员工技能的提升

智慧车间的成功实施,不仅依赖于技术,更依赖于拥有相应技能的员工。人员技能的挑战主要体现在:

- 技能需求不断变化:随着技术的更新,员工需要不断学习新的技能。

- 培训资源的不足:缺乏足够的培训资源和机会,导致员工技能提升缓慢。

- 技能与岗位不匹配:现有员工的技能与智慧车间的需求不匹配,影响工作效率。

| 人员技能挑战 | 说明 | 影响 |

|---|---|---|

| 技能需求变化 | 技术更新快 | 员工需持续学习 |

| 培训资源不足 | 资源和机会有限 | 技能提升缓慢 |

| 技能岗位不匹配 | 现有技能与需求不符 | 影响效率和效果 |

企业应建立长期的员工培训计划,并与外部培训机构合作,提供系统化的培训课程。同时,建立技能评估机制,确保员工的技能水平符合智慧车间的需求。

2. 文化和管理的调整

智慧车间的引入,不仅需要技术上的准备,还需要文化和管理上的调整。文化和管理调整的挑战包括:

- 员工的适应性:新技术的引入可能导致员工的抵触情绪,影响工作积极性。

- 管理模式的变革:传统的管理模式可能不适用于智慧车间,需要进行调整。

- 跨部门协作的难度:智慧车间需要各部门的紧密协作,而这往往难以实现。

企业应通过积极的沟通和引导,帮助员工理解和接受新技术。同时,推动管理模式的变革,建立扁平化和协作化的组织结构,以适应智慧车间的需求。

🔒 五、信息安全风险

1. 网络安全的威胁

智慧车间的数字化和互联化,使其面临更大的网络安全威胁。信息安全的挑战包括:

- 数据泄露风险:大量的生产数据和商业机密在网络中传输,存在被窃取的风险。

- 网络攻击的可能性:智慧车间可能成为网络攻击的目标,影响生产和运营。

- 内部安全隐患:员工的不当操作或管理漏洞,可能导致信息安全事件。

| 信息安全挑战 | 说明 | 影响 |

|---|---|---|

| 数据泄露风险 | 数据在网络中传输 | 存在被窃取风险 |

| 网络攻击可能 | 成为攻击目标 | 影响生产和运营 |

| 内部安全隐患 | 员工操作不当 | 带来信息安全事件 |

为了应对这些安全威胁,企业需要建立完善的网络安全防护体系,包括防火墙、入侵检测系统和数据加密等措施。同时,定期进行安全审计和员工安全培训,提高整体安全意识和防护能力。

2. 数据隐私的保护

在智慧车间中,大量的生产数据和员工信息被采集和存储,这使得数据隐私保护成为重要议题。数据隐私的挑战主要包括:

- 隐私政策的不完善:缺乏完善的数据隐私政策,难以保障数据的合法使用。

- 数据访问的权限控制:对数据访问缺乏严格的权限控制,可能导致数据滥用。

- 透明度和合规性要求:需要满足法律法规的透明度和合规性要求,增加管理难度。

企业需要制定明确的数据隐私政策,并采用先进的权限控制技术,确保数据的安全使用和合法合规。同时,加强对数据隐私的宣传和教育,提高员工的隐私保护意识。

💡 结论与展望

智慧车间的建设充满了挑战,但这些挑战并非不可克服。通过对数据管理、设备互联、技术应用、人员技能和信息安全等问题的深入分析与实践应对,企业能够更好地推动智慧车间的实施。关键在于,企业需要具备清晰的战略规划和持续的改进能力,以充分利用智慧车间带来的潜在价值。未来,随着技术的不断进步和管理模式的创新,智慧车间将为制造业带来更加广阔的发展空间。

本文相关FAQs

🤔 智慧车间初体验:到底该如何选择合适的技术方案?

很多企业在推进智慧车间建设时,面临的第一个挑战就是技术方案的选择。有些老板希望能快速上马,但又担心选择不当导致后期的维护成本过高。有没有大佬能分享一下,如何在众多技术方案中选出适合自己企业的那一个?

要选择合适的技术方案,首先需要明确企业的核心需求和现实条件。智慧车间的技术方案通常包括硬件设备、软件平台、数据采集与分析系统等。每个企业的实际情况不同,因此方案的选择也会有所差异。以下几点可以帮助企业做出更明智的选择:

- 识别企业痛点:了解生产过程中最需要优化的环节,是效率提升还是质量控制?还是需要更好的资源管理?

- 评估现有设备:检查现有设备是否支持智慧化改造,或者需要进行大规模更换。

- 预算规划:明确预算范围,以便在方案选择时进行合理的成本控制。

- 技术支持与服务:选择一个具备良好技术支持和售后服务的供应商,以确保在未来能够获得持续的技术支援。

在选择软件平台时,FineReport可以作为一个不错的选择。它能帮助企业设计复杂的报表和数据分析系统,实现数据的多样化展示和交互分析,特别适合大数据环境下的智慧车间需求。更多信息可以通过这个链接了解: FineReport免费下载试用 。

在做出最终选择时,企业还可以考虑通过试点项目来评估技术方案的实际效果,确保方案能够带来预期的效率提升。

🔧 智慧车间实施过程中,数据采集与分析遇到了哪些坑?

实施智慧车间后,很多企业发现数据采集与分析成了一个巨大的坑。老板要求实时的数据反馈和精准的分析结果,但技术团队总是抱怨数据采集不全或者分析不够准确。有没有什么办法可以解决这些问题?

数据采集和分析是智慧车间实施的核心环节,也是最容易出现问题的地方。许多企业在这方面遇到的挑战主要集中在以下几个方面:

- 数据采集不全:由于设备种类多样,接口不统一,可能导致数据无法全面采集。这需要在设备选型时尽量选择支持标准接口的设备,或使用数据中台进行统一管理。

- 数据质量低:采集的数据可能因为传感器故障或网络问题,导致质量不高,影响后续分析。这需要设置严格的质量监控和故障处理机制。

- 分析模型不匹配:有些企业拿通用模型直接套用,结果发现分析结果并不准确。这需要根据企业实际情况定制分析模型,并不断优化。

解决这些问题需要多方面的努力:

- 统一数据接口:通过统一的接口和协议来规范数据采集流程,确保数据的完整性。

- 实时监控与反馈:建立实时监控系统,及时发现并反馈数据异常,提高数据质量。

- 定制化分析工具:选择适合企业特点的分析工具,并根据实际需求进行定制化开发。

实践中,企业可以逐步推进数据采集与分析的优化,通过小规模试点验证模型的有效性,并在成功案例的基础上进行全面推广。

🚀 后智慧车间时代,如何持续优化生产效率?

智慧车间项目上线后,最初的效果显著,但随着时间推移,生产效率提升逐渐放缓。老板开始质疑:智慧车间是不是达到了瓶颈?有没有办法持续优化生产效率?

智慧车间的建设是一个长期的过程,初期的效率提升是显而易见的,但持续优化则需要更深层次的探索和实践。以下策略可以帮助企业持续优化生产效率:

- 持续数据分析:通过定期分析生产数据,找出新的优化点。例如,通过分析设备利用率,发现闲置设备可以合理调度。

- 引入智能预测:使用机器学习和AI技术进行生产预测,提前识别潜在的生产瓶颈并进行调整。

- 员工技能提升:定期培训员工,让他们熟悉最新的技术和设备操作,提升整体生产水平。

- 优化生产流程:通过精益生产方式不断优化生产流程,减少浪费和不必要的步骤。

此外,企业可以通过建立一个持续改进机制,定期评估智慧车间的运作效果和生产效率,将优化措施落实到日常生产中。通过这样的方式,智慧车间可以持续发挥其优势,推动企业生产效率不断提升。